在浙江某新能源電池工廠的潔凈車間里,八臺機械臂正以每秒5次的頻率精準抓取薄如蟬翼的金屬極片。厚度僅0.08毫米的電池組件,在自動化整列機的調度下,整齊劃一地嵌入模組框架。這種新型智能裝備的普及,正在改寫鋰電池制造業(yè)的作業(yè)規(guī)程。

一、傳統(tǒng)生產之痛:毫米級零件的排列困局

傳統(tǒng)鋰電池生產線上,工人需要戴著放大鏡手工排列電芯隔膜、極耳等微型組件。某頭部企業(yè)生產主管坦言:"直徑3毫米的絕緣墊圈人工排列合格率僅82%,每班需要6名熟練工專門負責零件分揀。"更嚴峻的是,人工操作導致的0.1毫米級錯位就可能引發(fā)電池性能衰減,這種肉眼難辨的誤差成為制約產能提升的關鍵瓶頸。

二、自動 整列機上崗:24小時精密作業(yè)

自動零件整列機的引入徹底改變了生產格局。設備可集成搭載百萬級像素工業(yè)智能機械手臂,可在0.3秒內完成零件三維掃描,通過視覺自動識別正負極方向、表面瑕疵等28項參數(shù)。蘇州某設備制造商的技術總監(jiān)透露:"我們采購 唯思特整列機的五代機型定位精度達到±0.01mm,相當于頭發(fā)絲的七分之一,每小時處理量達到12000件。"

在方形電池模組裝配線,整列機可同步處理32種不同規(guī)格的零配件。深圳某企業(yè)的生產數(shù)據(jù)顯示,引入自動化設備后:

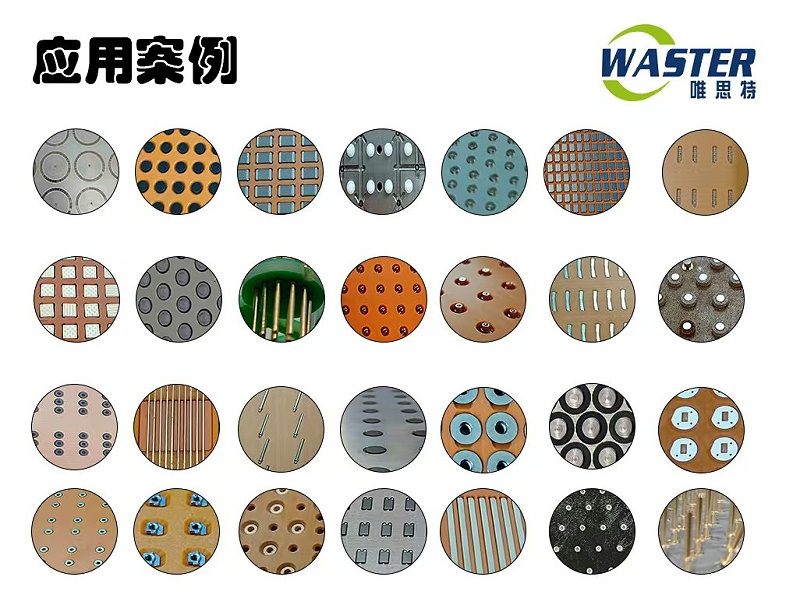

三、行業(yè)應用全景圖

四、智能工廠新標配

隨著4680大圓柱電池等新形態(tài)產品的量產,零件精密化趨勢對自動化提出更高要求。行業(yè)預測顯示,2024年鋰電池整列設備市場規(guī)模將突破50億元,復合增長率達42%。