在電子、汽車、醫療器械等行業中,異形塑料件 因形狀不規則、尺寸多樣,成為生產中的“難題”。傳統依賴人工擺盤的方式,不僅效率低下,還直接影響產品良率。本文將帶您了解 自動整列機 如何顛覆傳統作業模式,為工廠降本增效。

工人需反復調整異形件的角度和位置,復雜件甚至耗時幾分鐘才能擺正一個。遇到緊急訂單時,常因擺盤速度跟不上導致交貨延誤。

一個擺盤工位需2-3人輪班操作,月均人力成本超萬元。旺季招聘難、培訓周期長等問題更讓企業雪上加霜。

人工操作易疲勞,方向顛倒、漏放、多放等問題時有發生,導致后續自動化生產環節頻繁停機返工。

員工流動性高、操作標準不一,質量追溯困難,客戶投訴率難以有效降低。

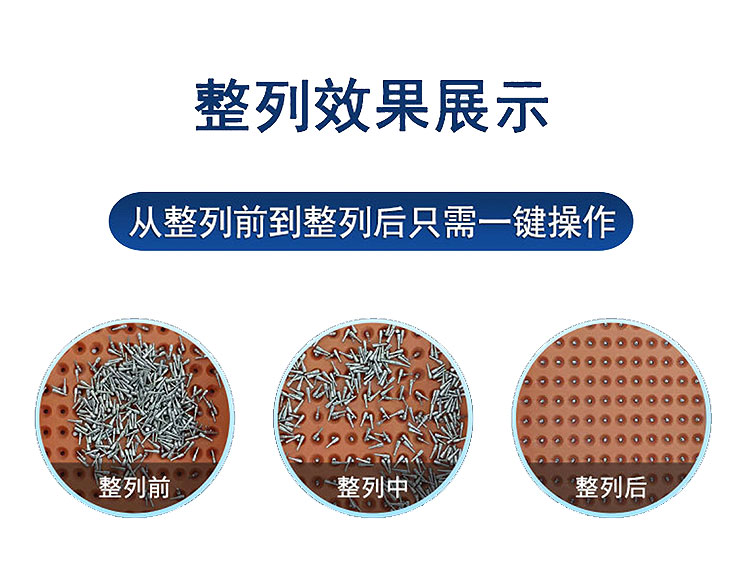

設備通過震動盤+視覺定位系統,可瞬間識別異形件方向,每分鐘完成數十至上百件精準排列,效率提升5倍以上。

1臺機器可替代3-4名工人,半年內即可收回設備成本。無需擔心用工荒,徹底擺脫人力依賴。

智能糾偏系統確保每件產品0誤差定位,不良品自動剔除,成品合格率穩定在99.9%以上。

通過更換治具和程序,可快速切換不同形狀、尺寸的異形件生產,特別適合小批量多品種訂單。